La Sala Blanca del IMB-CNM vuelve a la normalidad tras la parada programada de mantenimiento y la llegada de nuevos equipos

La gran instalación del instituto vuelve a estar a pleno rendimiento tras un mes de agosto donde se para la producción y se realizan tareas de mantenimiento para prepararla para el resto del año. La actividad normal se recupera con nuevos equipos, como un nuevo FIB, una nueva batería de hornos o una nueva alineadora.

La Sala Blanca de Micro y Nanofabricación del IMB-CNM, reconocida como Infraestructura Científica y Técnica Singular (ICTS) por el Ministerio de Ciencia e Innovación, está recuperando estos días el funcionamiento normal de sus unidades y equipos. Los equipos de mantenimiento de la sala realizan una parada periódica de la producción para revisar el funcionamiento de los servicios y los equipos, así como para proceder a la colocación de nueva instrumentación. La pausa de toda actividad es necesaria para el correcto funcionamiento de la instalación el resto del año.

El espacio, 1.500 metros cuadrados con cerca de 170 equipos de proceso en activo, pasa por varias fases hasta recuperar la normalidad total de la producción en el centro de investigación. La Sala Blanca es una instalación única en el sur de Europa por sus características, donde se puede trabajar en escalas micro y nanométricas para realizar investigación en tecnologías de silicio y otros materiales semiconductores.

Revisión de la estación transformadora

El primer paso es la parada y revisión de la estación transformadora, que obliga al cese total de la actividad y al cierre total del centro durante un día. Se precisa realizar un corte total en el suministro eléctrico del instituto para realizar las distintas tareas de revisión y aprovechar para realizar el mantenimiento del subsistema eléctrico, que no se puede ejecutar mientras el centro funciona con normalidad. Es un proceso habitual y periódico en salas blancas de estas magnitudes.

"Tras la parada se restablecen los servicios necesarios del centro y se aprovecha para sustituir los elementos eléctricos que necesiten una actualización", señala Ana Sánchez Amores, responsable de mejora continua de la ICTS.

La parada ha permitido sustituir el magneto-térmico general de la parte antigua del edificio, necesario para cerrar el paso de suministro a toda esa zona, y los automatismos de control y cambio de la red eléctrica y el grupo electrógeno de la zona nueva de Sala Blanca ("zona nueva" es el nombre con el que se distingue la ampliación de 500 metros cuadrados que se realizó entre 2007 y 2009.

Tareas de mantenimiento de las instalaciones y los equipos

Durante la semana de cese total de la actividad, la primera de agosto, se realizan tareas de mantenimiento preventivo y correctivo de los servicios e instalaciones. El personal encargado revisa la climatización, los circuitos de agua de refrigeración, los sistemas de suministro de gases de proceso, los subsistemas de generación de aire comprimido, los sistemas anti-incendios y la red de los detectores de gases, entre otros. Este año también se ha procedido al cambio de filtros de los climatizadores y se han revisado las correas y engrase de los cojinetes, entre otras cosas.

El mantenimiento de los equipos de proceso de Sala Blanca es necesario para verificar que todo funciona correctamente, detectar anomalías y resolverlas. En este tipo de instrumentos, una desviación de menos de 1 micra ya supone una deficiencia. Tras las acciones correctivas, los equipos se vuelven a poner en marcha para tenerlos operativos en la fecha de inicio de producción. La casuística en las necesidades de los diferentes equipos es grande. Algunos no pueden estar parados durante mucho tiempo, es el caso de varios equipos de nanolitografía (EBL, AURIGA o FIB), que se han de poner en marcha y dejar en stand by después de la parada para no perder el alto vacío de las columnas aceleradoras de electrones.

La limpieza de los equipos también entra en las tareas programadas para las pausas de actividad. Algunas de las acciones específicas incluyen la limpieza y aspiración de hornos, el decapado de obleas y piezas de cuarzo, el acondicionamiento de pantallas con procesos test y las limpiezas cloradas de los tubos de cuarzo. Estas tareas suelen durar unas tres semanas.

División por cada área de proceso

Las acciones se distribuyen en cada área y siempre se testean los procesos de ejecución de cada equipo después de las actuaciones. Se aprovecha también para probar y desarrollar recetas en los equipos nuevos, como depósitos de nuevos materiales en el Sputtering Kenosistec o grabados de silicio en el equipo de DRIE Sentech.

Nuevos equipos cofinanciados con fondos FEDER

Las instalaciones de la Sala Blanca cuentan con nuevos equipos ya instalados y en funcionamiento, gracias a los proyectos MINATEC-PLUS 1 y 2, convenios firmados entre el Ministerio de Ciencia e Innovación y el CSIC para la aplicación de fondos europeos (FEDER) en la ICTS.

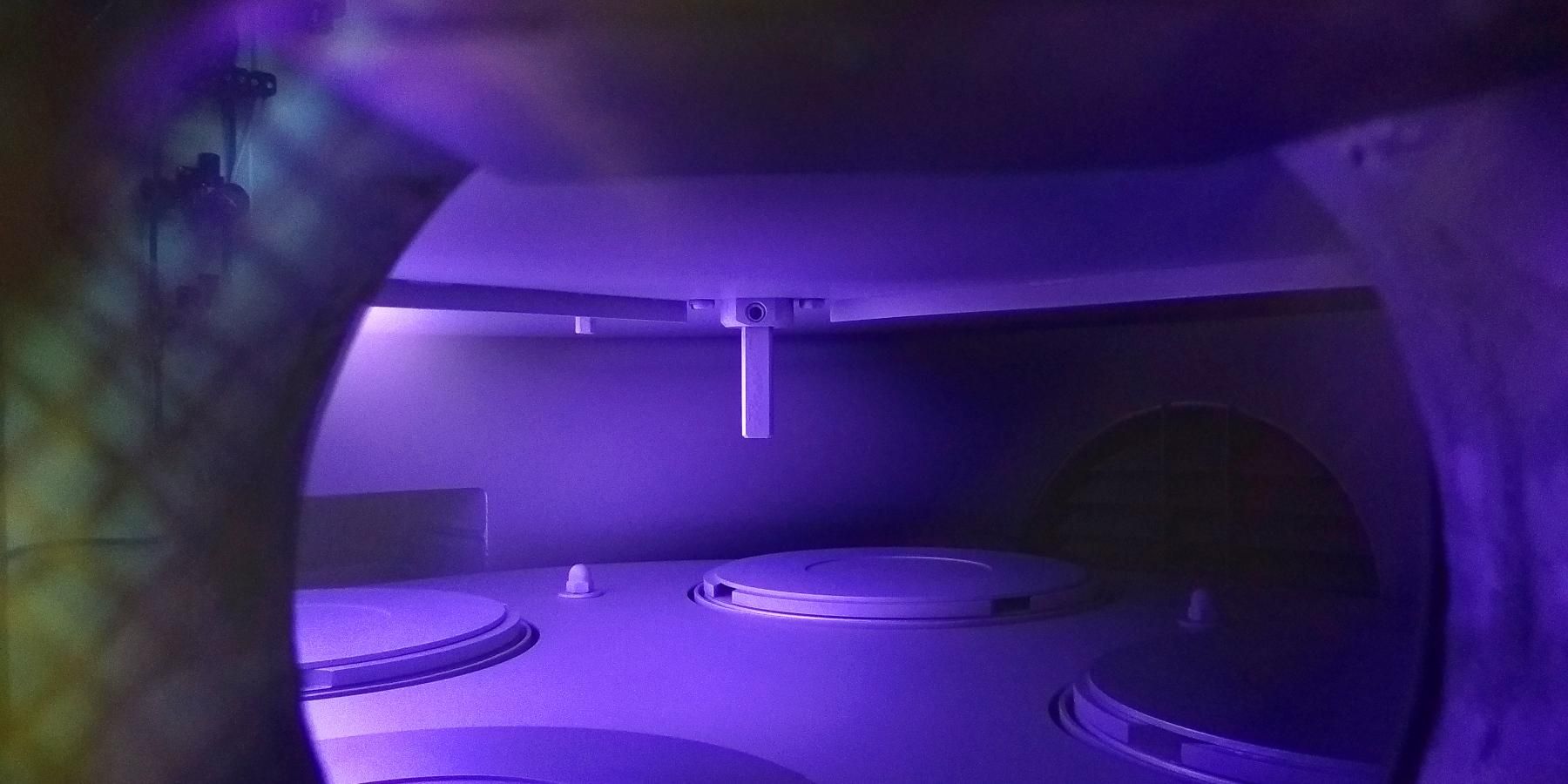

Algunos de ellos están casi plenamente operativos, como la batería de hornos AFK de Tempress (un sistema con 4 tubos horizontales para procesos térmicos de difusión y depósitos LPCVD) o la nueva alineadora automática de Suss (equipo para fotolitografía de doble cara). Otros equipos están en proceso de instalación, como una cabina de diclorosilano, para dar servicio a los hornos AFK, para la cual ya se ha hecho la instalación eléctrica, las pruebas de validación y la puesta a punto y actualmente se está trabajando en la puesta en servicio de un nuevo FIB de Zeiss.

Parada preventiva para continuar con la investigación todo el año

Todos los procesos involucrados en la parada periódica de la producción permiten programar un año entero de investigación en el espacio de Sala. La pausa es necesaria, ya que algunas tareas no se pueden realizar mientras el centro funciona con normalidad.

A partir de esta semana, la Sala Blanca del IMB-CNM recupera la producción y vuelve a la investigación.

Más información

- La Sala Blanca del Centro Nacional de Microelectrónica está ampliando sus equipamientos con cofinanciación de fondos FEDER.

- Oferta tecnológica y capacidades de la Sala Blanca de Micro y Nanofabricación.

Galería

- 01: Sputtering KS800-HR-1 operando con el nuevo blanco. Imagen: Eva Céspedes.

- 02: Mantenimiento de hornos. Imagen: Ricard Noy.

- 03: Instalación del nuevo FIB. Imagen: Albert Guerrero.

- 04: Cabina DCS Arcamo-Group. Imagen: Carles Mateu.

- 05: Técnica trabajando en el Univex 400. Imagen: Leyre Martínez.

- 06: Trabajo de instalación sobre el Sputtering KS800-HR-1. Imagen: Eva Céspedes.